You are currently browsing the tag archive for the ‘Félix Candela’ tag.

Diseñar una estructura laminar con forma de paraboloide hiperbólico es un ejercicio estimulante, donde lo resistente y lo constructivo se interpelan como en pocas ocasiones; al fin y al cabo se trata de parábolas, tal vez las curvas con más calado estructural, conformadas mediante elementos rectos. Es un intento que, aunque no llegue a materializarse, siempre merece la pena, incluso como ejercicio teórico. Aquí presentamos dos tentativas de paraboloides hiperbólicos.

La primera es un simple hypar, puro y duro, exactamente como un gajo completo del pabellón de Stuttgart que veíamos al principio. Es una propuesta para una pasarela en Zumaia de 90 metros de luz. Para evitar el elevado coste del encofrado, pensamos en una lámina metálica, en acero de alta resistencia. De esta forma podría hacerse tan fina como las láminas primitivas de hormigón y además se podía aligerar haciéndola calada, como hizo Torroja en los lucernarios del frontón Recoletos.

El resultado: una celosía espacial de tubos rectos que se orientan según los campos de generatrices de la superficie reglada. Es una alternativa a las celosías de perfiles curvados que tanto abundan últimamente y que, según Martínez Calzón [11], pueden llegar a necesitar hasta un 50% más de material que las celosías tradicionales. Los perfiles tubulares pueden ser muy esbeltos, de 10 cm de diámetro, incluso los que trabajan a compresión, porque la celosía conserva las propiedades de rigidez de las láminas anticlásticas: la doble curvatura de la superficie limita la longitud de pandeo de las barras comprimidas a la distancia entre nudos, ya que todos ellos resultan intraslacionales.

Para nuestra otra incursión en el mundo de los hypar, aplicamos rigurosamente la receta de Schlaich: una lámina de dimensiones pequeñas, no destinada a la edificación y cuyo encofrado pudiera amortizarse el mayor número posible de veces. Eso nos llevaba directamente a un prefabricado para obra civil. Como además pretendíamos hacer una pura lámina, una estructura que, como las cubiertas, no necesitara elementos complementarios, ni tuviera ningún condicionante geométrico más que la superficie a cubrir, llegamos a los muros de contención de tierras.

La prefabricación asegura las condiciones necesarias para ejecutar láminas más delgadas: los moldes de mayor calidad, un control más exhaustivo y la cada vez mayor automatización de muchos de los procesos, facilita la elaboración de armaduras especiales, asegura mayor precisión en su colocación, permite ajustar mejor los espesores y disponer menores recubrimientos y, en general, acotar mucho más las tolerancias.

El camino de la prefabricación ha pasado siempre por la optimización del material aún a costa de, o precisamente, gracias a, una mayor complicación en las formas de las piezas, de los moldes.

El muro laminar se consiguió materializar gracias a la empresa DOL, especialista en prefabricados de hormigón para obra civil y edificación, y al interés y la colaboración de sus directivos y su equipo técnico de aquella época (2005-2008). DOL construyó un molde y fabricó varias piezas de distintas alturas. La fotografía inferior muestra una de ellas, de 8 metros de altura y 2,40 metros de ancho. Como se puede ver, es la unión de dos hypars; exactamente como la mitad de uno de los famosos paraguas invertidos de Candela, formados por la unión de 4 hypars. Igual, aunque pueda no parecerlo, que la bóveda central de la iglesia de Nuestra Señora de Guadalupe, que veíamos en la primera entrada de esta serie.

La lámina se hizo de 10 cm de espesor. Sí, bastante pobre después de ver la cubierta de 4 cm de espesor y más de 50 metros de luz de la iglesia madrileña, pero para cumplir los estándares de durabilidad actuales, que obligan a adoptar recubrimientos de 30 mm, 10 cm es el espesor mínimo. Los análisis por elementos finitos con modelos 3D realizados muestran que es posible fabricar módulos del doble de altura, 16 metros, con el mismo espesor de 10 cm, en los que las ventajas de la lámina serán más evidentes.

La pieza de la foto requiere un 25% menos de hormigón que la alternativa actual en prefabricados, que es el muro de contrafuertes, como los que se pueden ver en la fotografía inferior. También requiere menos armadura de reparto y además ésta es más sencilla de colocar, porque no lleva cercos de cortante. Y tiene aún más ventajas: se reducen los tiempos de fabricación, ya que el ferrallado y hormigonado se realizan en una sola operación, mientras que en los muros de contrafuertes se hormigonan primero éstos y luego se une la pantalla. Además, sirve el mismo único molde para todas las alturas, mientras que los moldes de los contrafuertes suelen ser distintos para dos o tres grupos de alturas.

El transporte es también más barato, gracias al menor peso de los paneles, y la ejecución del relleno más sencilla y de más calidad, por la mayor facilidad para la compactación e impermeabilización del trasdós, operaciones que en los muros de contrafuertes son siempre complicadas. Y por último, pero no menos importante, los módulos laminares son más interesantes paisajísticamente, al ofrecer superficies más expresivas que eliminan los monótonos paños lisos y valorizan estructural y estéticamente el entorno.

Muchas de estas ventajas son las que se empiezan a reivindicar ahora en la obra de Félix Candela como enseñanzas para el futuro. Moreyra y Billington [12] señalan que entre las características más importantes del legado de Candela están la sostenibilidad, o conservación de los recursos naturales gracias a la minimización de materiales, la íntima conexión del diseño con la ejecución, por tratarse de estructuras “ad hoc”, que permite reducir costes (lo vimos en la estación de Casar de Cáceres) y la creación de formas más bellas.

Hacer una prueba de carga siempre es emocionante y siempre acojona. Comprobar que una estructura se comporta en la realidad como se había previsto en el proyecto produce una satisfacción muy especial. Pero cuando se vive la primera prueba de carga de un puente propio, la sensación predominante es el pánico. Y cuando se ve llegar el grupo de camiones de 40 toneladas, llenos hasta reventar, a la angustia le acompañan los pensamientos más negativos, del tipo “dios mío, por qué le metería tan poco hierro, esto se hunde fijo”. Los más valientes llegan a subirse al tablero, para morir con él, como el capitán del Titanic. Después de un buen puñado de pruebas de carga, esa sensación no varía. Y, en mi caso, con puentes de vigas. No quiero ni pensar la nochecita que pasarían los proyectistas del puente de Brandanger previa a la prueba de carga. Creo que ese es el verdadero motivo por el que no se construyen más puentes del tipo “network” en el mundo.

Lo bueno de la prueba de carga del muro laminar es que no fue necesario usar camiones ni subirse encima. En la imagen se aprecia el montaje que hicimos, con dos módulos de 8 metros enfrentados sobre una zapata común. Se aplicó en el trasdós una carga de 120 toneladas (más del doble del empuje debido a un relleno horizontal) mediante 12 barras que se tesaron gradualmente y, una vez más, sorprendentemente, la estructura aguantó de acuerdo a lo esperado, con flechas de 4 cm en coronación y fisuración admisible. Todos los detalles de la prueba se pueden ver aquí, en la página I+D+i, DISEÑO Y PREFABRICACIÓN.

El muro laminar tiene una variante con cargadero que permite resolver cualquier estribo de un puente con el mismo molde. En 2008 estaba en condiciones de conquistar el mercado del prefabricado de obra civil, pero sobrevino la crisis del sector y no llegó a colocarse en ninguna obra. Quede aquí el testimonio de que sufrimos la atracción del hypar y llegamos a diseñar y a construir uno que, aunque modesto, era relativamente original, y se comportaba relativamente bien.

Ahora estamos, como todos, a la espera de que algún constructor chino nos compre la idea. Mientras tanto, si alguno de los que estáis leyendo esto tenéis alguna obra entre manos y queréis colocar un muro prefabricado original (además de bueno, bonito y barato), en el sentido fuerte de absolutamente novedoso, o sea que nunca antes se ha empleado en ninguna obra, estamos a vuestra disposición.

Para animaros a ello, y por si todavía no habéis sentido la atracción del hypar, os dejo con otras palabras de Mike Schlaich: “Las estructuras laminares continúan siendo un reto para los ingenieros estructurales. Son la tipología estructural más eficiente y sólo por eso requieren su completa atención. Continuarán siendo una parte importante del mundo de las estructuras y, de una forma o de otra, volverán” [1].

Javier Parrondo

NOTAS:

[1] Mike SCHLAICH: Thin Concrete Shells and other Light-Weight Double-Curved Structures. En Félix Candela. Centenario. Madrid, 2010.

[11] Julio MARTÍNEZ CALZÓN: La ingeniería estructural y el dominio de la forma. Revista Hormigón y acero nº 251, 2009.

[12] María E. MOREYRA y David P. BILLINGTON: Félix Candela: Engineer, Builder, Structural Artist. Princeton University, 2008.

“Soy un ingeniero estructural de casi 50 años y admito que todavía no he construido ninguna lámina de hormigón. En cada nuevo proyecto busco la oportunidad de hacer, por fin, una” [1]. Son palabras de Mike Schlaich, en un artículo de homenaje a Félix Candela en el centenario de su nacimiento.

Mike Schlaich (1960) es uno de los más creativos ingenieros estructurales del momento y responsable del diseño de algunas interesantes pasarelas con su empresa, Schlaich, Bergermann und Partner. No confundir con su padre, el gran Jörg Schlaich (1934), fundador de esa compañía y ya un clásico, de los grandes ingenieros estructurales de la segunda mitad del siglo XX. Este Schlaich sí que ha hecho alguna que otra lámina, como la cubierta del pabellón de exposiciones de Stuttgart (Alemania, 1977), homenaje declarado a la de Xochimilco, de Candela, de la que copia la forma. Schlaich consigue realizarla con un espesor de sólo 15 mm, utilizando hormigón reforzado con fibra de vidrio. Y ha diseñado unos cuantos puentes memorables. Ya comentamos, en una entrada anterior, su interesante e inspirador arco espacial de la pasarela Ripshorst.

Pabellón de exposiciones de Stuttgart (en http://www.sbp.de).

Schlaich, como muchos ingenieros estructurales, ha sentido la atracción de las láminas. La fascinación que ejercen estas estructuras proviene, tal vez, de que combinan como ninguna otra el principio funcionalista “form follows function” (la forma sigue a la función) con la más absoluta libertad creativa, ya que las posibles soluciones laminares para un problema, para un espacio y un estado de cargas dados, son infinitas.

En el post anterior ya vimos cómo tras la aparición de un nuevo material constructivo, la técnica comienza siempre por acomodarlo a las formas y diseños que se venían usando hasta entonces. Sólo el empleo continuado del nuevo material irá desvelando formas más eficientes en las que éste puede expresarse con total autonomía.

El hormigón, que comienza mimetizando, a finales del siglo XIX, elementos masivos, como los arcos de piedra, o lineales, como las vigas y palizadas de acero y madera, encuentra su forma de manifestarse más propia a partir de los años 20 del siglo pasado, con las estructuras laminares. Las láminas aprovechan todas las peculiaridades del hormigón armado como material constructivo: unidad o integridad formal, continuidad, moldeabilidad. En definitiva, esa capacidad para adaptarse a cualquier forma, que ofrece al diseñador una libertad absoluta o, como dijo Erich Mendelsohn, le permite “explorar toda la dimensión escultórico-artística del arte arquitectónico”.

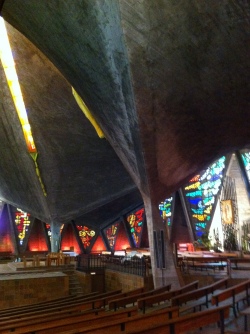

Iglesia de Nuestra Señora de Guadalupe, en Madrid. En el centro, uno de los cuatro pilares que soportan la bóveda.

Por eso, donde se han podido explotar todas las posibilidades expresivas de las láminas es en aquellos elementos estructurales en que las limitaciones funcionales son menores, como es el caso de las cubiertas, donde la única condición a priori es el espacio a cubrir. En Madrid tenemos muestras muy notables de este tipo de estructuras. La cubierta del hipódromo de la zarzuela es ya canónica, pero, con permiso de Torroja, tal vez la lámina más impresionante sea la cubierta de la iglesia de Nuestra Señora de Guadalupe (1963), del propio Félix Candela, única obra que dejó en Madrid el arquitecto madrileño.

Esta maravillosa cubierta está formada por 8 paraboloides hiperbólicos. Según Manterola, los cuatro pilares interiores “son prodigiosos en cuanto a la forma, disposición y continuidad con los paraboloides que sostienen” [2], pero el verdadero espectáculo está en las bóvedas laminares. Los 4 grandes hypar centrales conforman una cubierta que se apoya sólo en esos cuatro puntos y tiene una dimensión máxima, en planta, de 55 metros y 37,50 metros de altura, para un espesor de lámina de ¡4 cm! Eso sí, el que quiera contemplarlos tiene que hacerlo un domingo por la mañana, ya que la nave principal de la iglesia sólo se abre ese día, para la misa de 12.

Iglesia de Nuestra Señora de Guadalupe, en Madrid. Se aprecian los arcos parabólicos que conforman, entre pilares, las cuatro grandes superficies regladas centrales.

Yendo a lo nuestro, que son los puentes, no es fácil encontrar puentes laminares. La necesidad de crear un plataforma plana limita la posibilidad de emplear elementos laminares prácticamente a la subestructura. Por eso, lo más laminar que podemos encontrar será algún elemento sustentante, normalmente el arco.

Claro que es laminar el arco del puente de las Oblatas (J.J. Arenas, Pamplona, 1998), el propio autor lo califica así [3], pero es lo que Faber llamaría lámina impropia [4]. Es una lámina de curvatura simple, desarrollable y, por tanto, con menos recursos resistentes que las que no lo son. Básicamente, trabaja más como un arco de baja rigidez que como un elemento espacial. Y, como dichos arcos, no soporta estados de cargas muy distintos del antifunicular, porque producen flectores inasumibles por la sección. Como estructura espacial, tampoco puede asumir esfuerzos transversales, o torsores, elevados. En definitiva, la lámina tiene que ser “ayudada” por otros elementos del puente, que laminen esos esfuerzos peligrosos para el arco.

Puente de las Oblatas (en http://www.arenasing.com)

En el caso de las Oblatas, dicho elemento es una gran viga cajón situada en el eje del tablero, que funciona como viga de rigidez a flexión y a torsión, empotrada en los apoyos del arco. Esta viga reparte y centra la reacción de las péndolas a las sobrecargas excéntricas y puntuales, lo cual reduce los esfuerzos flectores en el arco. Aún así, el espesor de éste, 72 cm para una luz de 50,06 metros, es más propio de un arco convencional. Es en el ancho, variable desde 6 metros en el pie hasta 2,60 en clave, donde se gana el apellido de laminar.

Con todo, y aunque esta solución obliga a construir un tablero 6 metros más ancho del necesario, el resultado es elegante y la directriz parabólica, bastante apuntada, junto a lo estricto del canto produce una estructura relajada en la que, además, se lee muy bien el mecanismo resistente.

El concepto es similar al de los “arcos sin rigidez” de Maillart, tan fructífero y tan imitado hasta hoy mismo. Como el impresionante puente de Schwandbach (R. Maillart, Rüeggisberg, Berna, Suiza, 1933), record absoluto de esbeltez del arco: 20 cm de espesor para una luz de 37,4 metros.

Puente de Schwandbach.Borde interior (en http://www.flickr.com).

La estructura es un prodigio de economía de medios e integración en el paisaje. Tiene esa calidad escultórica de tantas obras de Maillart, y, al contrario que en el de las Oblatas, un equilibrio que nace de la tensión, del juego entre la curvatura en planta del tablero y la doble curvatura del arco, ya que éste también se curva en planta, acompañando al tablero, pero sólo por el borde interior.

Puente de Schwandbach. Borde exterior (en http://www.flickr.com).

Por eso, la anchura del arco es variable entre 4,2 y 6,0 metros. También aquí el tablero es el que rigidiza a flexión y permite que las sobrecargas puntuales lleguen al arco suficientemente repartidas. Los torsores producidos por sobrecargas excéntricas son, en este caso, muy pequeños, porque el ancho del tablero es menor que el del arco, pero también se centran gracias a los montantes-diafragma de ancho igual al del tablero, que los descomponen en un par de cargas horizontales actuando sobre el tablero y sobre el arco.

Otra forma, y esto es ya una digresión del tema que nos ocupa, de reducir los flectores en el arco para conseguir secciones más ligeras, en puentes de tablero inferior, es el sistema “network” desarrollado por el ingeniero noruego Per Tveit a partir de los trabajos de su colega sueco Octavius Nielsen. En este caso, el elemento que ayuda al arco son las péndolas, que se disponen inclinadas, en dos familias que se cruzan con pendientes contrarias. Esta disposición les permite, básicamente, repartir cada sobrecarga puntual entre dos zonas del arco no próximas entre sí. Con este sistema se han construido los arcos más esbeltos, hasta el punto de que se suelen materializar simplemente curvando un perfil laminado de serie. Os dejo el record de esbeltez, el Puente de Brandanger (Aas-Jacobsen y P. Tveit, Brandanger, Noruega, 2010), para que babeéis y comparéis. Un arco de 220 metros de luz, resuelto con dos perfiles tubulares de 711 mm de diámetro.

Puente de Brandanger (en http://home.uia.no/pert/index.php/Home).

Por cierto que el bueno de Tveit solía quejarse de que no se construyeran más puentes con su sistema, o al menos, de que no se incluyera siempre como alternativa en el estudio de tipologías, cuando, para ciertas luces, suele ser la solución más barata, ahorrando hasta un 40% de acero estructural respecto a puentes arco tradicionales [5]. Esa situación se da también en España, donde, que sepamos, solo se han construido dos puentes con esta tipología, en la gama de los 100 metros de luz, magníficamente resueltos ambos por Francisco Millanes y parece que con ahorros importantes [6].

Tveit tiene muy claro que la culpa es de los suministradores de acero, a los que no interesa el sistema network precisamente porque requiere menos acero que soluciones más convencionales, y, por supuesto, de los suministradores de hormigón, por las mismas razones. En España, por desgracia, este tipo de cosas están a la orden del día. Pero mucho hay que cambiar todavía si hasta en Noruega los intereses de los lobbys de la construcción son capaces de imponerse al interés general.

(continuará…)

Javier Parrondo

NOTAS:

[1] Mike SCHLAICH: Thin Concrete Shells and other Light-Weight Double-Curved Structures. En Félix Candela. Centenario. Madrid, 2010.

[2] Javier MANTEROLA: Apoyar. En Félix Candela. Centenario. Madrid, 2010.

[3] Juan José ARENAS: Puente de las Oblatas en Pamplona. Revista Hormigón y acero nº 210, 1988.

[4] Javier OLIVA, Pablo ANTOLÍN, Alfredo CÁMARA y José M. GOICOLEA: Análisis estructural de algunas obras de Félix Candela mediante modelos de elementos finitos. Revista Hormigón y Acero, nº 260. Abril-junio 2011.

[5] Per TVEIT: Concrete in the optimal network arch. London, 2008.

[6] Francisco MILLANES, Miguel Ángel ORTEGA y Antonio CARNERERO: Proyecto y ejecución de dos arcos mixtos con elementos tubulares y sistema de péndolas tipo “network”: Puentes arco de Deba y Palma del Río. Revista Hormigón y acero nº 257, 2010.

REFERENCIAS:

- Iglesia de Nuestra Señora de Guadalupe:

- Puente de las Oblatas:

- Puente de Schwandbach:

- Puente de Brandanger:

- Google maps.

- Ejecución: HSM, HRC, Van Rijsoort Buigwerk.

- Puentes tipo network:

- Structurae.

- Todas las publicaciones de Per Tveit sobre el sistema network (imprescindible para conocer de primera mano esta tipología).

Comentarios